В данный момент полным ходом идут работы по сборке пропиточного комплекса.

Линия предназначена для пропитки деталей из различных сплавов, изготовленных методом литья или порошковой металлургии, с целью обеспечения их газогидронепроницаемости. Линия применяется на машиностроительных предприятиях, в частности, в литейных цехах.

Оборудование спроектировано на базе технологии вакуумной пропитки с использованием смол на основе метакрилата.

Благодаря низкой вязкости (7-10 мПа•сек) пропиточный состав заполняет все микропоры в отливках и механически обработанных деталях.

При этом достигается полная газогидронепроницаемость литых деталей, повышается усталостная прочность на 15-20 % за счет устранения концетраторов напряжений, предотвращается коррозия. Расход пропиточного состава составляет 3-5 г на 1 кг деталей. Продолжительность процесса пропитки 25-30 минут при температуре 90ºС. После пропитки деталей не требуется операций по удалению остатков состава из мелких резьб и отверстий, выдерживаемое давление ограничено только структурным разрушением самих деталей. Интервал рабочих температур от -90ºС до + 200ºС. Предлагаемая технология вакуумной пропитки экологически чиста, отходы и сточные воды не ядовиты и могут биологически разлагаться.

Технические характеристики:

Объем рабочей камеры: ТЗ заказчика (базовый вариант – 60 литров);

Объем бака промывки: 60 л;

Объем камеры полимеризации: 90 л;

Загрузка: 50 кг (в расчете на чугунные отливки);

Производительность: 2 загрузки в час;

Режим работы камеры пропитки: автоматический и ручной;

Режим работы камеры полимеризации: автоматический;

Установленная мощность: 10 кВт;

Потребляемая мощность: 2 кВт/час;

Пропиточный материал: Резинол 88С;

Расход герметика: 3…5 г на 1 кг деталей;

Площадь, занимаемая установкой: 1,75 м2 (2900 х 600);

Количество обслуживающего персонала: 1 человек.

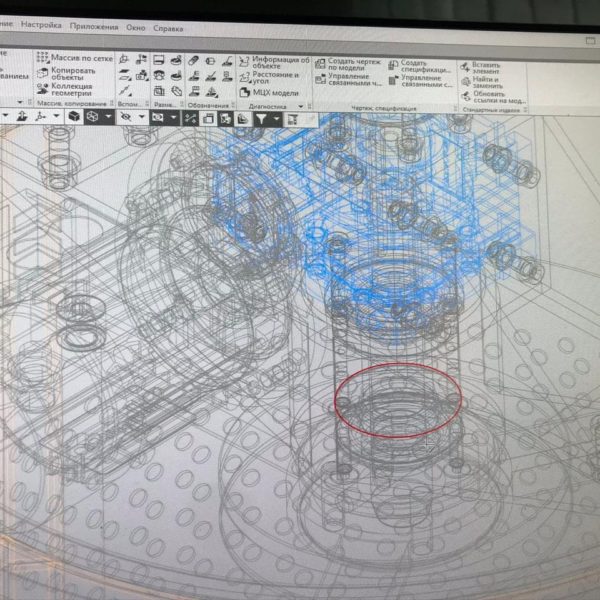

Состав и принцип работы:

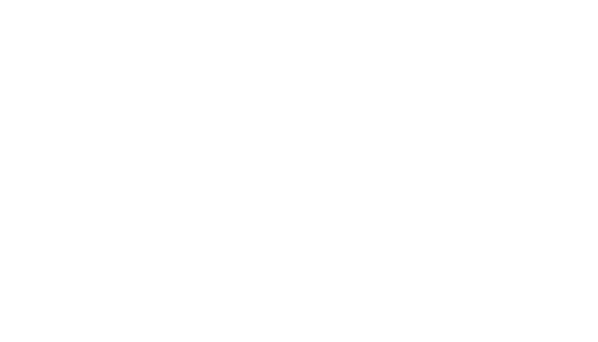

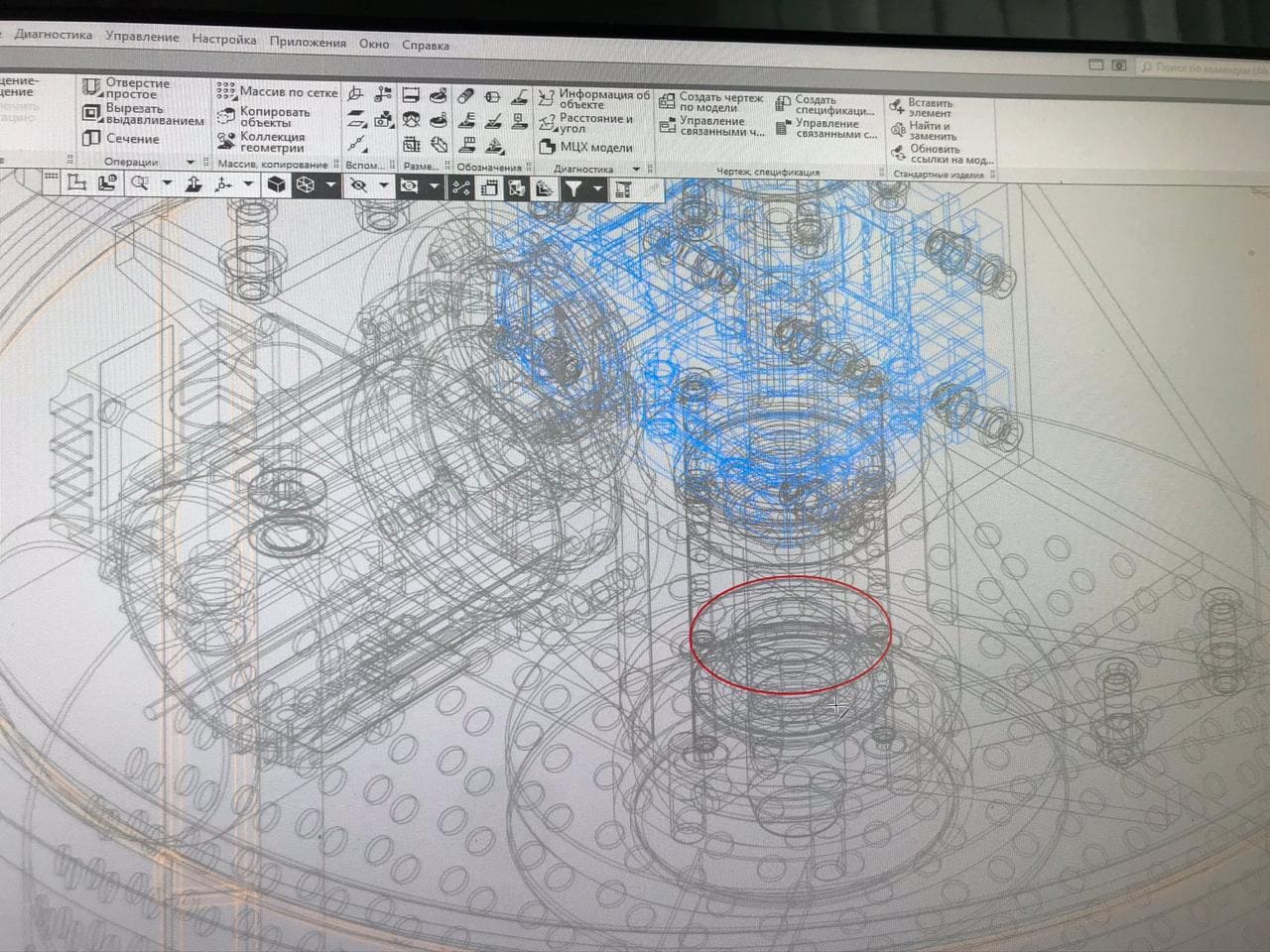

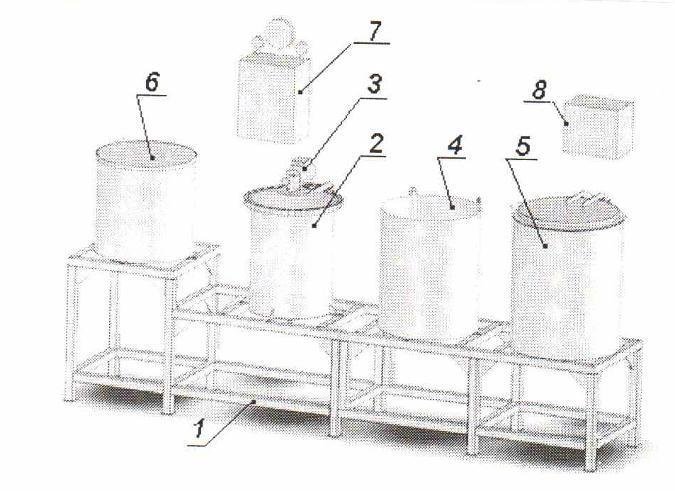

В состав линии входят установленные на раме 1 камера пропитки 2 с размещенным на ней мотор-редуктором (центрифугой) 3, промывочный бак 4, камера полимеризации 5 и расходный бак для пропиточного состава 6. Управление работой линии осуществляется с пульта управления камерой пропитки 7 и блока терморегулирования 8. Работа камеры пропитки в автоматическом режиме по предварительно установленной программе (взможно перепрограммирование пульта управления) позволяет снизить до минимума влияние человеческого фактора на качество пропитки, строго выполнять и управлять технологическими процессами пропитки, снизить долю ручного труда, не требует высококвалифицированных специалистов для работы на установке. Транспортировка деталей из емкости в емкость осуществляется тельфером.